Die Sanierung oder der Ausbau einer bestehenden Produktionsstätte kann eine Herausforderung sein. Wenn Anbieter ihre Produktlinien erweitern, werden oft Fertigungsstraßen umorganisiert und Räumlichkeiten anders genutzt, um die Produktionsabläufe zu optimieren. Ist ein digitaler Zwilling der Anlage verfügbar, beschleunigt das den Planungsprozess für Änderungen in der Fertigungsumgebung. Gleichzeitig erhöht es den Sicherheitsstandard für Mitarbeitende und Produktion sowie die Produktivität.

Viele Firmen in Europa und den USA nutzen bis heute große Produktionsgebäude, die nach dem Zweiten Weltkrieg in den 1950ern und 1960ern errichtet wurden. Die Infrastruktur dieser Standorte ist veraltet und muss instand gesetzt werden, um aktuellen Bau- und Fertigungsvorschriften zu entsprechen. Fehlender Platz in diesen alten Fertigungseinrichtungen erschwert die Sanierung auf einen aktuellen technischen Stand, um sichere Arbeits- und Fertigungsbedingungen zu gewährleisten und Stillstandszeiten zu minimieren.

Genau solche historischen Gebäude ohne aktuelle Planunterlagen gehören dem multinationalen Autobauer Jaguar Land Rover Automotive PLC (JLR) mit Sitz im britischen Whitley, Coventry. Haupttätigkeit von JLR sind Design, Entwicklung, Fertigung und Vermarktung von Fahrzeugen der ikonischen Marken Jaguar und Land Rover.

JLR muss seine Fertigungsanlagen häufig umbauen, wenn neue Produktlinien gefertigt werden sollen. Das Fertigungstechnikteam entwickelt neue Ausrüstung für die Produktionsanlagen. Dies kann sich auch auf die bestehenden Fertigungslinien und die Gebäudeinfrastruktur auswirken und erfordert die Umnutzung, den Umbau oder die Instandsetzung von Produktionseinrichtungen. Für die Planung anstehender Änderungen benötigte JLR einen aktuellen digitalen Zwilling des Bestandsgebäudes und der Fertigungslinien.

Digitale Zwillinge für Facility Management und Sanierung

Ein exakter digitaler Zwilling des Bestands erlaubt den Verantwortlichen die virtuelle Planung der Sanierung und die Evaluierung von Änderungen vor deren Ausführung. Durch die Wahl der richtigen Technologien kann das Facility Management versteckte Ineffizienzen aufdecken, Kosten sparen und Gebäuden durch ihre umfassende Optimierung erheblichen Mehrwert verleihen.

In der Vergangenheit gab es bei JLR schon mehrfach Probleme bei Modifikationen von Altbauten. Deshalb sollte für anstehende Änderungen in Gebäuden in Großbritannien und der Slowakei eine bessere Lösung gefunden werden. So war es den Verantwortlichen wichtig, vor Beginn der Arbeiten einen genauen Abgleich zwischen dem Bestands- und dem Entwurfsmodell vornehmen zu können.

Mit den Zielen, einerseits mehr selbst zu machen und weniger auf externe Anbieter zurückzugreifen, und andererseits die Geschäftsprozesses zu vereinfachen, investierte JLR in den Leica RTC360-Laserscanner, eine Lösung zur Erfassung und Dokumentation der Umgebung in 3D, sowie die Leica Cyclone-Software zur Auswertung von Punktwolken.

„Wir haben oft Vermessungsunternehmen beauftragt, für uns Vermessungsaufgaben auszuführen. Aber es hat dann nie geklappt, dass die erfassten Vermessungsdaten weitergegeben wurden. Wenn wir die Gebäude selbst scannen und die Daten selbst auswerten, können wir sie beliebig an das gesamte Projektteam weitergeben, sodass sie von allen genutzt werden können“, erläutert Alistair Innes, der Informationsverantwortliche bei JLR.

Brückenschlag zwischen physischer und digitaler Welt bietet volle Kontrolle

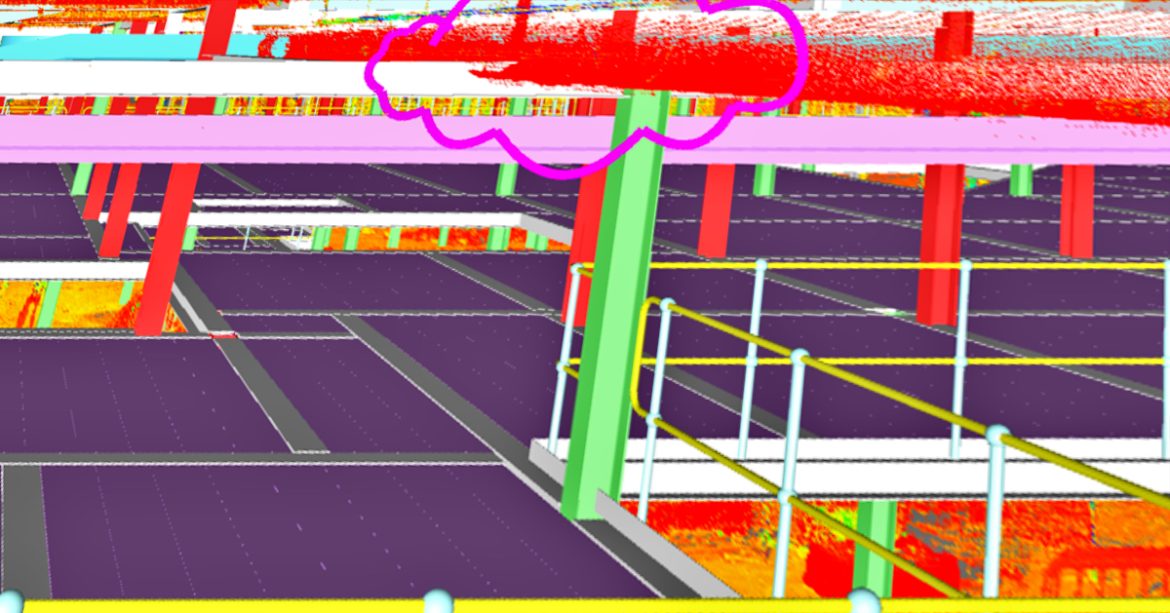

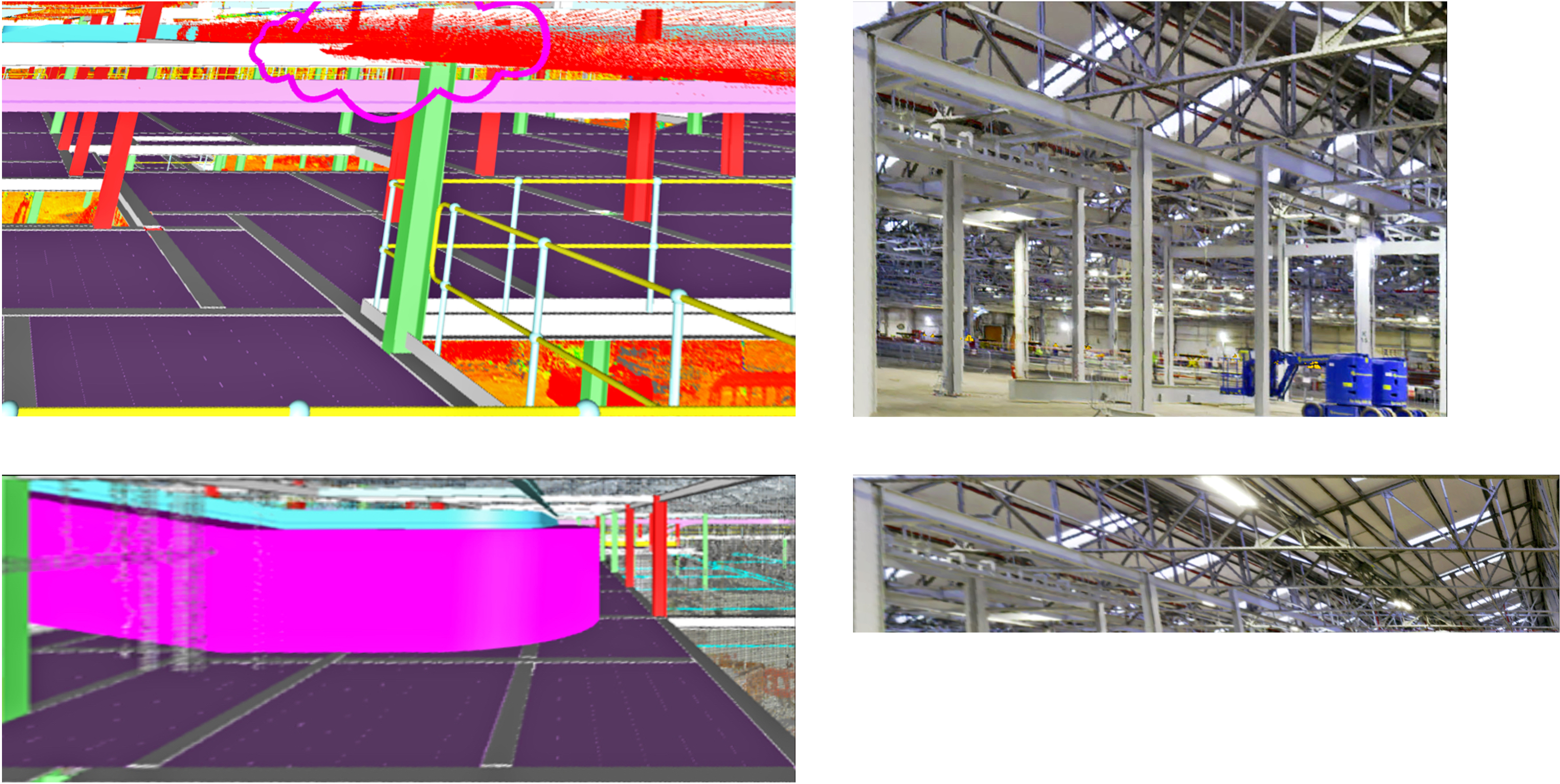

Der RTC360 erlaubte Erfassung und Erstellung einer digitalen 3D-Punktwolke des Gebäudebestands. Dieser digitale 3D-Zwilling half dem Team bei der Analyse und Modifikation verschiedener Elemente der Produktionsanlage direkt im Modell.

(Digitaler Zwilling optimiert Fertigung bei Jaguar Land Rover Automotive PLC (JLR))

JLR nutzte die mit dem RTC360 erfasste Punktwolke für unterschiedliche Anwendungen:

- Erstellung digitaler Modelle (digitaler Zwillinge) von Orten

Matt Thompson, Virtual Manufacturing Engineering Manager bei JLR, und sein Team scannten eine 9.000 Quadratmeter große Montagehalle, um einen digitalen Zwilling für den Abgleich zwischen virtueller und realer Welt zu erstellen. Dieser digitale Zwilling bildet die Grundlage für die digitale Transformation, die erfolgt, wenn erfasste Realitätsdaten mit intelligenter Software zu Planungszwecken weiterverarbeitet werden.

JLR nutzte den digitalen Zwilling zur Erkennung von Abweichungen zwischen Plan und Realität und als verlässlichen Ausgangspunkt für die Planung neuer Elemente im virtuellen Raum. Schon vor der Planungsphase wurde der digitale Zwilling zudem für Bestandsanalyse und Kostenschätzung herangezogen.

„Der Einsatz des Leica RTC360 hat uns einen Brückenschlag zwischen physischer und digitaler Welt erlaubt, wie er noch nie zuvor möglich war. Das Team ist nun in der Lage, schon in der Designphase auf physische Geometrien zurückzugreifen. Damit können wir Probleme in der Bauphase vermeiden, lange bevor sie auftreten“, zeigt sich Matt Thompson begeistert.

- Verifizierung

Fehler und Nacharbeiten können das Baubudget enorm belasten. Deshalb bemühte sich Alistair Innes in seiner Eigenschaft als Informationsverantwortlicher bei JLR um einen proaktiven Ansatz, indem er die genauen Punktwolken-Scandaten des RTC360 mit dem Modell abglich, um Widersprüche frühzeitig zu erkennen. So wurde sichergestellt, dass alle Komponenten korrekt und laut 3D-CAD-Modell montiert wurden. Leica CloudWorx ermöglichte JLR die effiziente Arbeit mit der Punktwolke direkt in Navisworks. - Erstellung von CAD-Modellen für Ausrichtaufgaben

Als bei JLR ein Klimakammer-Prüfsystem installiert werden sollte, dauerten die Vorarbeiten dazu gerade einmal zwei Stunden für das Scannen, eine Stunde für die Registrierung und vier Stunden für das Postprocessing der Daten zur Erstellung der CAD-Modelle aus der Punktwolke. Die Punktwolke repräsentiert die reale Umgebung und unterstützt einen exakten 3D-CAD-Modellierungsprozess.

„Mit dem RTC360 können wir Räumlichkeiten rasch scannen, binnen weniger Stunden CAD-Modelle generieren und allen Beteiligten eine Datengrundlage für die Planung, Anpassung und Installation von Objekten in der Produktionsumgebung an die Hand geben“, so Thompson zufrieden. „Statt uns auf externe Vermessungsdienstleister zu verlassen, können wir – sobald wir Datenbedarf orten – innerhalb eines einzigen Tages die Vermessungsdaten erfassen, die wir für unsere Tätigkeit brauchen.“

Investition in Tools zur Entscheidungsfindung

Leica Geosystems hat für JLR in Milton Keynes, Großbritannien, ein zweitägiges Training abgehalten, damit die Anwender das volle Potenzial des RTC360 kennen lernen konnten, und auch After-Sales-Support während der Datenerfassung und -auswertung angeboten.

Durch den digitalen Zwilling gelang JLR der Brückenschlag zwischen der realen und der virtuellen Welt. Der digitale Zwilling half außerdem bei der Koordination der verschiedenen Bauphasen, stellte sicher, dass Bestand und Planung übereinstimmten, um teure Nacharbeit zu vermeiden, und erleichterte die Kommunikation mit den Beteiligten.